Para se determinar qual o melhor método de armazenagem, em primeiro lugar deve atender-se às características do produto e observar-se as condições do espaço. Por fim deve ter-se em atenção as condições operacionais, como por exemplo, a selectividade do produto e a quantidade de itens a armazenar. (Sistemas, 2005, p. 4).

MÉTODO 5S

O método 5S é uma ferramenta de trabalho que permite desenvolver um planejamento sistemático de classificação, ordem e limpeza, permitindo resultados imediatos e maior produtividade, segurança, além de permitir melhor clima organizacional e motivação dos

funcionários.

A conclusão do 5S tem por finalidade a consolidação do sistema de qualidade e melhoria do desempenho geral do setor.

A metodologia do 5S consiste em melhorar a eficiência por meio da destinação adequada de materiais bem como a própria manutenção e melhoria do 5S. Cada fase é ligada a outra, promovendo uma completa adequação do processo como um todo, o que colabora diretamente com a implantação do 5S de forma correta e comprometida.

Os 5 princípios básicos do método 5S são:

1S – Seiri = Senso de utilização, separação do útil e do inutil, eliminando o desnecessário.

2S – Seiton = Identificação e arrumação de tudo para que qualquer pessoa possa localizar facilmente.

3S – Seiso = Senso de limpeza, com a manutenção do ambiente sempre limpo, eliminando a causa da sujeira e aprendendo a não sujar.

4S – Seiketsu = Senso de saúde e higiene, mantendo o ambiente sempre favorável a saúde e higiene.

5S – Shitsuke = Senso de alta disciplina, fazendo dessas atitudes um hábito e transformando o 5S em uma forma de vida.

KANBAN

O método Kanban, por sua vez, é muito utilizado para otimizar fluxos operacionais de materiais ou produtos.

Este método foi desenvolvido e aperfeiçoado no Japão, na empresa Toyota, por volta de 1950 e consiste na utilização de um aviso sobre uma quantidade pré-determinada que deve estar sempre disponível, muito utilizada juntamente com a filosofia “Just in Time”, que efetua a ação no momento da necessidade, recomendado em processos que envolvam muitas pessoas, o que evita variações e falhas que podem interromper a operação.

O “Just in Time” busca racionalizar os processos através da simplicidade e o atendimento das necessidades dos clientes, no momento exato e

da forma mais adequada possível.

Nesta perspectiva, o Kanban é uma ferramenta extremamente importante para a implementação da filosofia “Just in Time”, pois possui o objetivo de racionalizar o controle de estoques, facilitando a visualização do fluxo de produção e assim melhorando o planejamento e controle da produção.

O Kanban é um método que reduz o tempo de espera, diminuindo o estoque, melhorando a produtividade e interligando todos os processos em um fluxo uniforme sem interrupções. Seu principal objetivo é a conversão de matéria-prima em produtos acabados, com os tempos de espera iguais aos tempos de processamento, eliminando todo o tempo em fila dos produtos e todos os estoques desnecessários (Moura, 1999).

O Kanban é voltado para a contenção e à redução de todo o tipo de desperdício nas áreas de manufatura. Assim, é basicamente um sistema de informação, desenvolvido para coordenar os vários processos de manufatura interligados no interior de uma empresa (Tubino, 1999).

Neste aspecto; (Moura, 1999), argumenta que o Kanban é um método de controle da produção e do inventário no piso de fábrica. Ele é um sistema de informações para controlar harmoniosamente a produção em todos os processos. O Kanban controla a produção no piso de fábrica e regula o fluxo dos componentes de fornecedores externos.

Pode-se perceber que, conforme (Slack, 1997), o objetivo do sistema Kanban é indicar a necessidade de mais materiais e assegurar que essas peças sejam produzidas e entregues em tempo de garantir a fabricação ou montagem subseqüente dos produtos. Isso é obtido puxando sistematicamente as partes em direção à linha de montagem final.

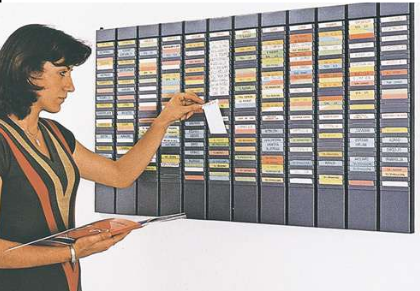

Assim pode ser definido como um procedimento que utiliza cartões para operar em sistema de puxar e para controle de materiais, que interligam todas as operações de abastecimento a um processo de montagem final.